卒業研究のご紹介

2021年版

機械・自動車・ロボット系所属学生

統合電動駆動システム構築と車両外乱安定性に関する研究

中沢 允長野県

大学院機械システム工学専攻 博士前期課程2021年3月修了

(創造工学部自動車システム開発工学科2019年3月卒業)

(創造工学部自動車システム開発工学科2019年3月卒業)

長野県長野工業高等学校出身

研究の目的

自動車の電動化において、駆動系における従来の課題を解決する機構の開発がされており、デファレンシャルギア、モータ、減速機構、左右駆動力配分機構が一体となったIED(Integrated E-Drive system)が開発された。本機構は従来の課題を解決するだけでなく、応答性が要求される自動運転にも寄与するとされている。本研究ではIEDの実用化を目指し、駆動モータの設計を現在の開発動向から目標を立て行った。さらに機構の特性による車両の外乱安定性に対する有効性をシミュレーションにて示した。

研究内容や成果等

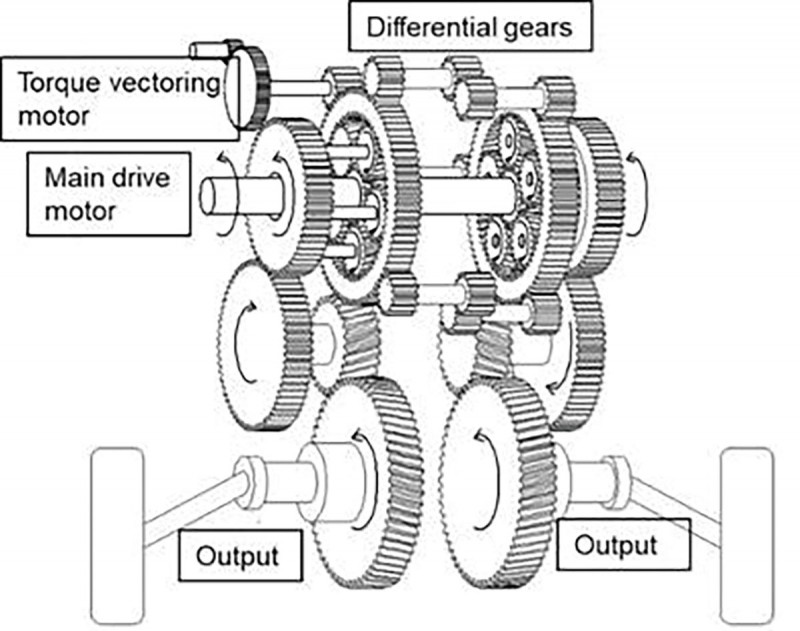

■ IEDの機構・特徴(図1)

(1)新差動機構

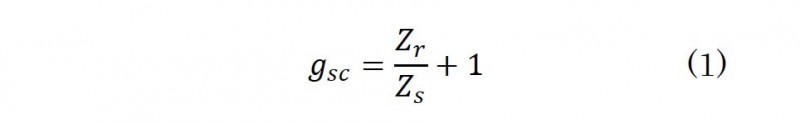

2対の遊星歯車機構で構成され、その太陽内歯車の外側にある平行軸歯車が差動機構の役目を果たす。減速比は式(1)。

2対の遊星歯車機構で構成され、その太陽内歯車の外側にある平行軸歯車が差動機構の役目を果たす。減速比は式(1)。

(2)中間減速(遊星+3軸構成)

駆動モータの出力は、遊星歯車を介してキャリアに出力される。2段減速を介してタイヤ出力に伝達される。遊星歯車構造により従来デフの歯車機構部を大幅に小型化できる。さらに3軸構成にしたことで、駆動モータ入力機構+左右駆動力配分+差動機能が一体化でき、現在のデファレンシャルギアサイズに収まる設計ができる。

(3)減速機構を介した駆動力配分用制御モータ

差動機構からさらに減速機構を介して駆動力配分用制御モータが配置され、減速比を大幅に拡大できることから本モータの小型化が可能である。この減速機構を介するモータ慣性モーメントが差動時における等価減衰機能として作用する。

駆動モータの出力は、遊星歯車を介してキャリアに出力される。2段減速を介してタイヤ出力に伝達される。遊星歯車構造により従来デフの歯車機構部を大幅に小型化できる。さらに3軸構成にしたことで、駆動モータ入力機構+左右駆動力配分+差動機能が一体化でき、現在のデファレンシャルギアサイズに収まる設計ができる。

(3)減速機構を介した駆動力配分用制御モータ

差動機構からさらに減速機構を介して駆動力配分用制御モータが配置され、減速比を大幅に拡大できることから本モータの小型化が可能である。この減速機構を介するモータ慣性モーメントが差動時における等価減衰機能として作用する。

■ 駆動モータの設計

(1)設計要件

電気自動車(EV)、ハイブリッド自動車(HV)用モータは小型化が進んでいる。減速比を大きくとることでモータの低トルク化・小型化でき、一方で、高回転化により出力低下を抑えている(式(2))、IEDは搭載性を考慮し、入力軸と出力軸が減速機構を介した平行軸構造で設計され、自由に減速比を設定でき、モータ設計の自由度が広がり、従来に比べ、さらなる、高トルク・高効率が可能となる。

電気自動車(EV)、ハイブリッド自動車(HV)用モータは小型化が進んでいる。減速比を大きくとることでモータの低トルク化・小型化でき、一方で、高回転化により出力低下を抑えている(式(2))、IEDは搭載性を考慮し、入力軸と出力軸が減速機構を介した平行軸構造で設計され、自由に減速比を設定でき、モータ設計の自由度が広がり、従来に比べ、さらなる、高トルク・高効率が可能となる。

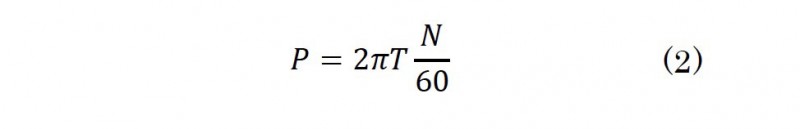

(2)量産モータの性能予測分析に基づく目標設定

量産モータの基本諸元からシミュレーションモデルを作成し各性能を予測した(シーメンス社SPEEDを使用)。

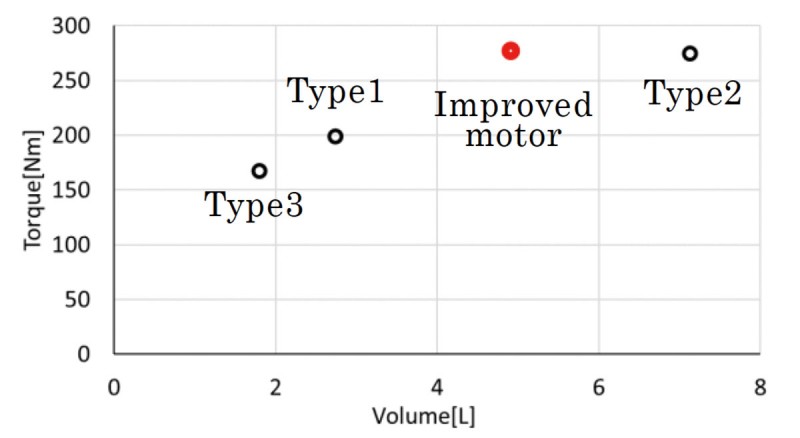

体格の違うモータであるため単位体積当たりのトルク[Nm/L]で比較し、解析結果を図3に示す。

量産モータの基本諸元からシミュレーションモデルを作成し各性能を予測した(シーメンス社SPEEDを使用)。

体格の違うモータであるため単位体積当たりのトルク[Nm/L]で比較し、解析結果を図3に示す。

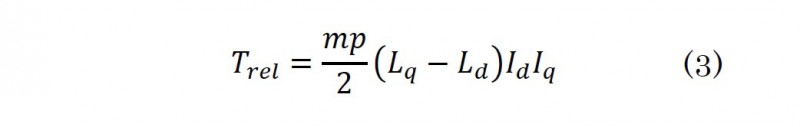

これよりType3のモータが1[L]あたりのトルク[Nm/L]が最大となることが解った。次にリラクタンストルクに注目し各モータのマグネットトルクとリラクタンストルクのトルク比率を比較した。リラクタンストルクとは、式(3)で求められる。ここで、mは相数、Pは対極数、Iq・Idはd軸・q軸電流、Lq・Ldはd軸・q軸インダクタンスを示す。

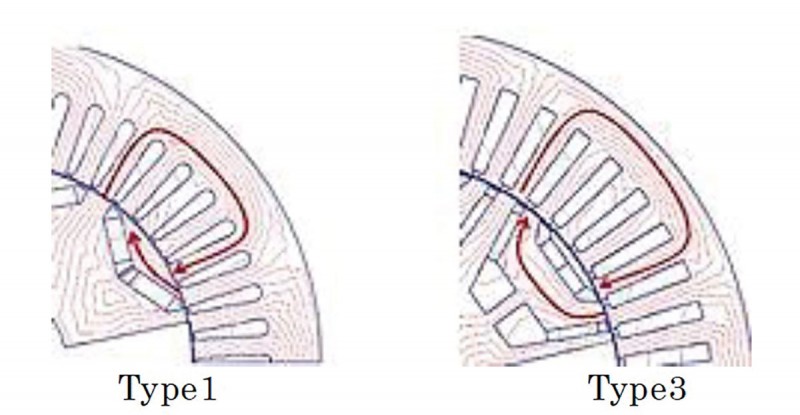

また、図4のシミュレーションに示すようにステータとロータ間の磁気抵抗による突極性によるものである。Type3はリラクタンストルク比率が59[%]と、この点でも最大となっている(図3)。

さらにType3は単位トルク当たりの磁石使用量が一番少ない。これはリラクタンストルクを大きくすることでマグネットトルクの比率を下げた結果を示している。この効果は、無負荷時の逆起電力を低減し、インバータ・電池を決定する際に有利に働く。

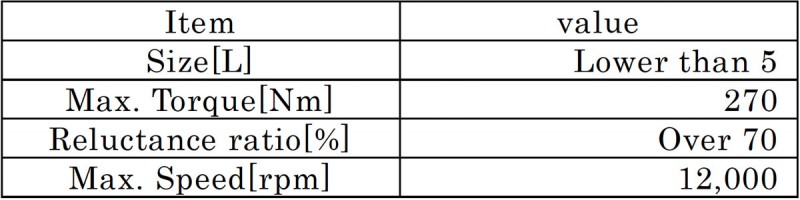

この分析結果から、さらなる小型高トルク技術を目指し、リラクタンストルク比率70%以上の高い設計目標を設定した(表1)。

この分析結果から、さらなる小型高トルク技術を目指し、リラクタンストルク比率70%以上の高い設計目標を設定した(表1)。

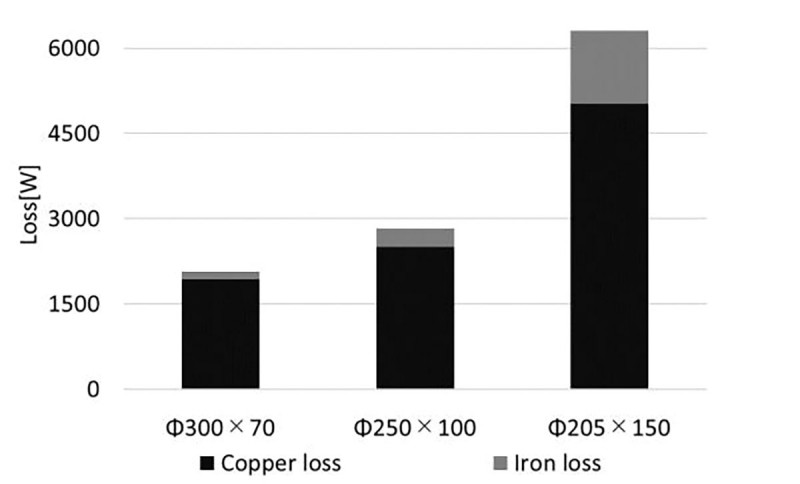

(3)損失要因からの形状(軸長幅/外径比)の最適化

モータのパワー損失主要因銅損と鉄損を取り上げる。銅損は、巻線抵抗で、鉄損はヒステリシス損と渦電流損が要因となる。同体積で、形状の異なる3タイプのモータのシミュレーションの結果を図5に示す。これにより、径が大きく軸長幅が小さくなるに従って銅損、鉄損共に減少する。また、長手方向が長いほど鉄損が多い。以上より、損失を抑えるためには扁平型がよい。今回は小型化を重視し、φ250×100の形状で、より詳細な設計技術を深化させることにした。

モータのパワー損失主要因銅損と鉄損を取り上げる。銅損は、巻線抵抗で、鉄損はヒステリシス損と渦電流損が要因となる。同体積で、形状の異なる3タイプのモータのシミュレーションの結果を図5に示す。これにより、径が大きく軸長幅が小さくなるに従って銅損、鉄損共に減少する。また、長手方向が長いほど鉄損が多い。以上より、損失を抑えるためには扁平型がよい。今回は小型化を重視し、φ250×100の形状で、より詳細な設計技術を深化させることにした。

(4)パラメータスタディによるリラクタンストルクの最適化

φ250×100の体格で、リラクタンストルク比率70%以上を目標に、磁石配置の検討を実施した。本研究では量産モータ分析に基づき磁石2層配列タイプをベースに、最適値を抽出した(図6 省略)。2層目の磁石を固定支持だと、磁石の磁場が内周側へ漏れていることが判明した(図7 省略)。これを抑えるため、固定支持をやめ図8(省略)の形状に変更する(以後Factor B)。

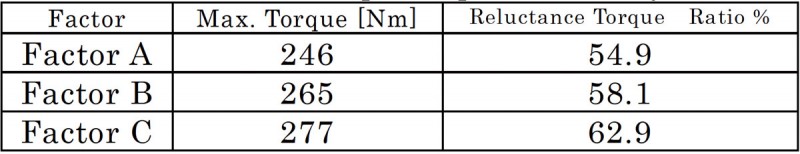

次に、ロータの電磁鋼板の飽和磁束密度が2.0[T]であるのに対し、2.2[T]と飽和点を越え過剰磁束密度になっており、フラックスバリア部の幅方向の形状を図9(省略)に変更した(以後Factor C)。以上の改良効果を表2に示す。だが目標の70%を未達であると同時に、車両の最高速度180[km/h]に対する目標駆動力に対し、約150[km/h]が限界となり(9500[rpm]で交差)不十分である。そこで、さらに進角制御を検討することにした。

φ250×100の体格で、リラクタンストルク比率70%以上を目標に、磁石配置の検討を実施した。本研究では量産モータ分析に基づき磁石2層配列タイプをベースに、最適値を抽出した(図6 省略)。2層目の磁石を固定支持だと、磁石の磁場が内周側へ漏れていることが判明した(図7 省略)。これを抑えるため、固定支持をやめ図8(省略)の形状に変更する(以後Factor B)。

次に、ロータの電磁鋼板の飽和磁束密度が2.0[T]であるのに対し、2.2[T]と飽和点を越え過剰磁束密度になっており、フラックスバリア部の幅方向の形状を図9(省略)に変更した(以後Factor C)。以上の改良効果を表2に示す。だが目標の70%を未達であると同時に、車両の最高速度180[km/h]に対する目標駆動力に対し、約150[km/h]が限界となり(9500[rpm]で交差)不十分である。そこで、さらに進角制御を検討することにした。

(5)進角制御

d軸電流を誘起電圧より電気角を進めて流す制御で、電流を制御前より流すことができ最高回転数を上げることができる。逆起電力を増大させないことを考慮し、Type 3モータより少ない制御量で目標達成を試みた。45[°]まで進角制御を行えば、180[km/h]換算の11880[rpm]まで回転させることができ目標達成が可能となった。

d軸電流を誘起電圧より電気角を進めて流す制御で、電流を制御前より流すことができ最高回転数を上げることができる。逆起電力を増大させないことを考慮し、Type 3モータより少ない制御量で目標達成を試みた。45[°]まで進角制御を行えば、180[km/h]換算の11880[rpm]まで回転させることができ目標達成が可能となった。

(6)総合的モータ設計結果

リラクタンストルク比率は、量産Type 3の59%に対し本設計は71.6%(進角50°)と、目標を十分に達成することができた。また、図14に示すようにType 2と同等トルクを32%低減体積で達成することができ、小型高トルクのモータ設計を完結できた。

リラクタンストルク比率は、量産Type 3の59%に対し本設計は71.6%(進角50°)と、目標を十分に達成することができた。また、図14に示すようにType 2と同等トルクを32%低減体積で達成することができ、小型高トルクのモータ設計を完結できた。

■ 外乱入力に対する IED ロバスト性に関する解析

MATLAB/Simulink Simscapeで本IEDモデル(図15/省略)を構築し、走行時に片輪が氷上に入った跨ぎ路の外乱を想定し、その時の左右輪トルク及び左右回転数差を算出した。①駆動力配分用制御モータがない場合、②制御モータイナーシャのみ与え回転フリーの場合、③制御モータに励磁トルク10Nmを負荷した場合、の3ケースの解析を行った(図16/省略)。②は過渡的な左右トルク配分が行われ、オープンデフ(OD)に比べ(①)、低μ輪/高μ輪の左右回転数差は、10sec時点で、約270rpm(OD)→約150rpm(IED)と大幅に減少し、③では、10Nmの小さなトルクで外乱に対する差動制限ができる。本IEDは、外乱など逆入力にロバストで、正入力のモーメント制御が可能な優れた特性をもつ。

■ 結言

本研究では、IEDの核となる小型高トルクモータの設計を実施した。磁場解析を含むシミュレーションを使った最新量産モータの性能分析から、その課題と小型高トルクモータの設計指針(目標)を明確にできた。さらに、同シミュレーションによるパラメータスタディと詳細な磁場解析により、独自設計の効果を検証することで、φ250×100の体格で、リラクタンストルク比率70%以上の目標を達成し、従来にない小型高トルクモータの設計を達成した。

また、動特性解析により、本IED機構は優れたヨーモーメント発生機能だけでなく、制御モータイナーシャが外乱逆入力に対して減衰させる機能をもっており、車両外乱安定性を向上できることが検証できた。

また、動特性解析により、本IED機構は優れたヨーモーメント発生機能だけでなく、制御モータイナーシャが外乱逆入力に対して減衰させる機能をもっており、車両外乱安定性を向上できることが検証できた。

-

指導教員からのコメント

自動運転・運転支援研究室教授 井上 秀雄

指導教員からのコメント

自動運転・運転支援研究室教授 井上 秀雄

- 本研究は、CASE時代の独創的な電動化システム(Integrated Electric-Drive system; IED)の心臓部となる現在の最高レベルのコンパクト・高性能なモータの設計と外乱に強く正入力で高性能を発揮する新発想の差動ギヤ装置(ディファレンシャル)全体の機構解析の2点を達成したレベルの高い論文です。中沢君の最後まで諦めない粘り強い研究姿勢により、具体的なモータ設計と本機構の定量的な価値を示すことができました。単なるEVでないクルマの全体性能を向上できるIEDシステムが本研究成果のもと、より発展していくことを期待しています。

-

修士研究学生からの一言

中沢 允

修士研究学生からの一言

中沢 允

- 本研究を通して、自動車がどうあるべきかということを考えさせられました。またモータ、機構と別々のことを行うことで、双方からの要求に対してトータルバランスで考えなければならず、1つに特化するだけではうまくいかないことを学びました。特化することが悪いわけではありませんが、全体として自動車を見ることが重要であると学べたことを今後に活かしていきたいです。

- 大学院機械システム工学専攻 博士前期課程(大学サイト )

- 研究室ナビ(大学サイト)