卒業研究のご紹介

2021年版

機械・自動車・ロボット系所属学生

小型ATVの車体製作に関する実証的な検討

渡邉 竜成茨城県

創造工学部自動車システム開発工学科2021年3月卒業

茨城県 水城高等学校出身

研究の目的

米国発祥の学生のものづくり競技であるFormula SAEやBaja SAE(以下、FSAE)は、世界各地に拡大し、日本国内でもFormula SAEが開催され、年々参加校が増加している。

一方で、主に車体の力学的な学びに力点を置いたBaja SAEは日本国内で開催されていない。そこで本研究では、車体の製作を試み、工学教育分野における実践的な力学教育の一助とすることを目的とする。

一方で、主に車体の力学的な学びに力点を置いたBaja SAEは日本国内で開催されていない。そこで本研究では、車体の製作を試み、工学教育分野における実践的な力学教育の一助とすることを目的とする。

研究内容や成果等

■ Baja SAE車体の特徴と工法の検討

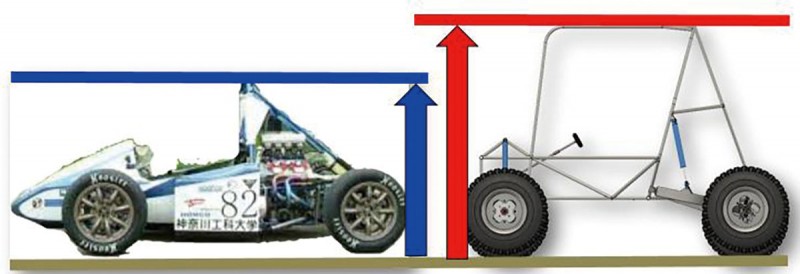

舗装路を高速で走行するFSAE車両は、運転席が開放構造であり、比較的コンパクトである。これに対してBaja SAEは未舗装の悪路を走行するため、図1に示す乗員を囲み覆う車体形状が規定されおり、特徴的である。このような特徴を考慮して、先ずFSAE車体の工法が適用できるか検討した。

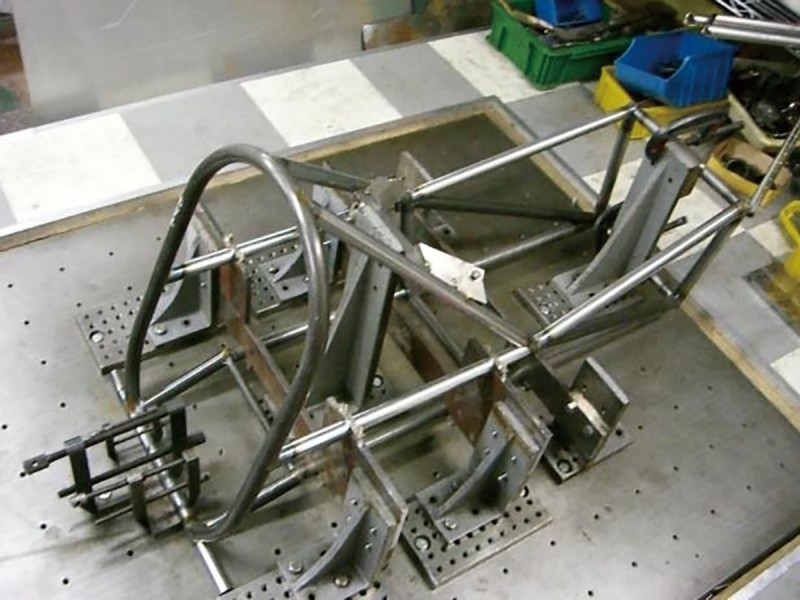

FSAE用の車体は一般的に図2に示すように定盤にイケールを用いた治具を配置して製作される。この方法は、使用できる市販イケールの大きさに左右され、Baja SAE車体の製作への適用は難しい。

FSAE用の車体は一般的に図2に示すように定盤にイケールを用いた治具を配置して製作される。この方法は、使用できる市販イケールの大きさに左右され、Baja SAE車体の製作への適用は難しい。

また、前年度の研究事例のように建築用資材を使って専用の治具を自作する方法も現実的ではない。そこで、本研究ではCADモデルを用いて、事前に工法を検討し、部分試行をして工法を試行錯誤的に確立していくことにした。併せて、製作で生じる寸法が許容できるものか検証する。

■ CADモデルを用いた工法の検討

昨今、自動車開発ではモデルベース開発が主流である。本研究では、CADモデルを使って製作手順について試行錯誤の検討を行うことにした。

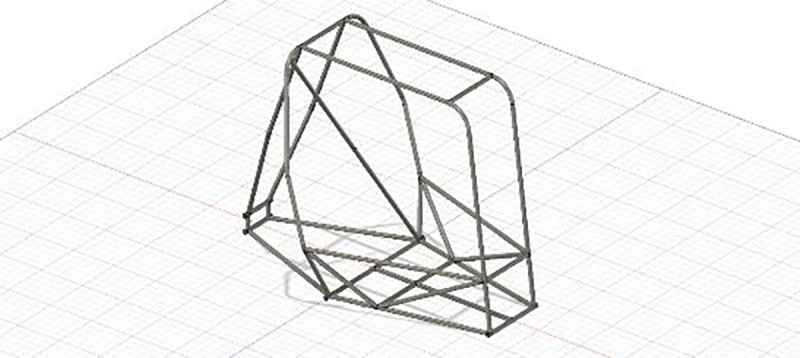

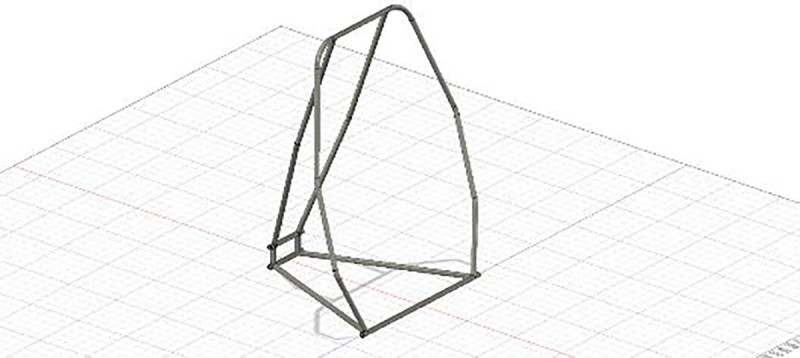

設計した車体の概要を図3に示す。車体長1574.9mm、車体高935.1mm、車体幅1208.4mmである。Baja SAEの規則では、車両幅は1,620mmと規定されるが、全長と全高は自由である。従って、サスペンション装置への影響を考え、車体幅の製作誤差を抑える必要がある。また、運転席空間も規定されており、車体高も必要寸法の確保が大切である。これらの前提条件を鑑み、検討を行った結果、車体幅は±10mm、車体高は±30mmの寸法許容内に製作する目標とした。先ず、車体全体を俯瞰し、比較的簡単に精度良く製作しやすい部位を指向した。結果、後端部の矩形形状を最初に製作し、次に後部底部を接続し、車体の中心となるリアフープを溶接し、リアフープブレース材を接続することで後部のトライアングル形状を製作することにした(図4)。続いて、後部のトライアングル部に前部の底部を溶接し、その後に天井部と前方ブレース材を接続して全体を構成させることにした(図5)。これらの製作手順を何度かCAD上で試し、その後、実際のパイプ材料を用いて、確認した。

設計した車体の概要を図3に示す。車体長1574.9mm、車体高935.1mm、車体幅1208.4mmである。Baja SAEの規則では、車両幅は1,620mmと規定されるが、全長と全高は自由である。従って、サスペンション装置への影響を考え、車体幅の製作誤差を抑える必要がある。また、運転席空間も規定されており、車体高も必要寸法の確保が大切である。これらの前提条件を鑑み、検討を行った結果、車体幅は±10mm、車体高は±30mmの寸法許容内に製作する目標とした。先ず、車体全体を俯瞰し、比較的簡単に精度良く製作しやすい部位を指向した。結果、後端部の矩形形状を最初に製作し、次に後部底部を接続し、車体の中心となるリアフープを溶接し、リアフープブレース材を接続することで後部のトライアングル形状を製作することにした(図4)。続いて、後部のトライアングル部に前部の底部を溶接し、その後に天井部と前方ブレース材を接続して全体を構成させることにした(図5)。これらの製作手順を何度かCAD上で試し、その後、実際のパイプ材料を用いて、確認した。

■ 車体の製作

CADモデルを用いて検討・決定した製作手順にて実際にBaja SAE車体を製作した。その結果、検討・決定した製作手順にて車体を完成させることができた。また、寸法測定を行ったところ、許容値内であることが確認でき、製作手順の有効性が示された。

■ まとめ

日本国内では車体製作に関する知見が見受けられないBaja SAEの車体の製作を試みた結果、以下の知見を得ることができた。

1)従来、FSAE車体の製作で用いられていた治具で材料を固持して製作する方法は、Baja SAE車体の特徴から適用できないとわかった。

2)一方で Baja SAE車体の特徴から、後端部から着手し、後部トライアングル形状を製作し、底部、天井部と製作していく本研究で提案する手法は、要求寸法内にでき、有効であることがわかった。

今後の課題として、エンジンや駆動系を搭載し、サスペンション装置や操舵装置を取り付けて、Baja SAE車両としての製作方法を確立させる。

これから社会人として、何事にもチャレンジしていく姿勢が大切だと痛感した。