卒業研究のご紹介

2020年版

機械・自動車・ロボット系所属学生

小型競技自動車の車体変位計測・検討

湯川 虎風東京都

創造工学部自動車システム開発工学科 2020年3月卒業

東京都立桜町高等学校出身

研究の目的

「学生フォーミュラ自動車はどうしたらもっと軽くなるか?」と指導教員に相談したところ、「今の車体はどの程度の捻り剛性があるか?」と問われ、ここから私の研究は始まりました。研究室にある学生フォーミュラの車体を使って、実際に走行している時の車体の捻れ具合、変位を測定して、併せて、シミュレーションソフトで捻れ計算を行って、比較して学生フォーミュラ車体の捻れ強度を検討する際の使えるツールの開発、これが私の卒業研究の目的になります。先行研究事例を調べた結果、実施例は少なく、学会でも発表することを目標にしました。

研究内容や成果等

■ CAD(Computer Aided Design)モデル

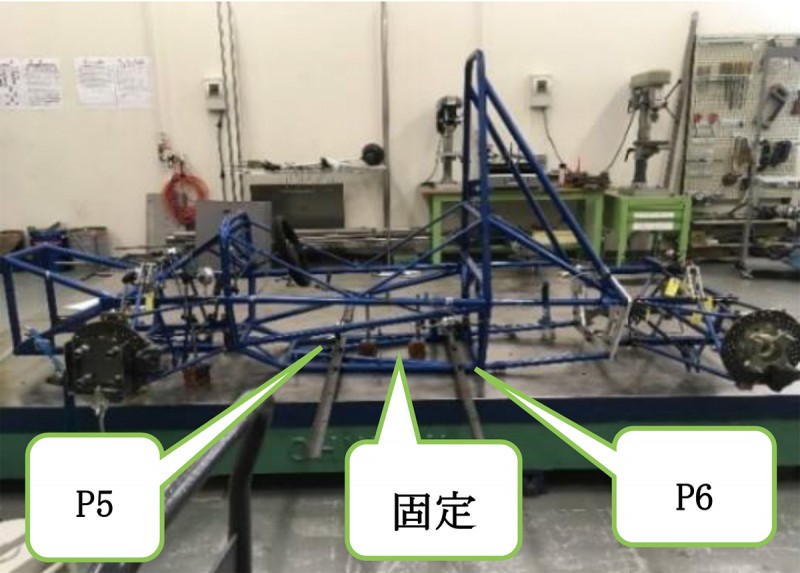

本研究で使用する小型競技自動車の車体をFig.1に示す。

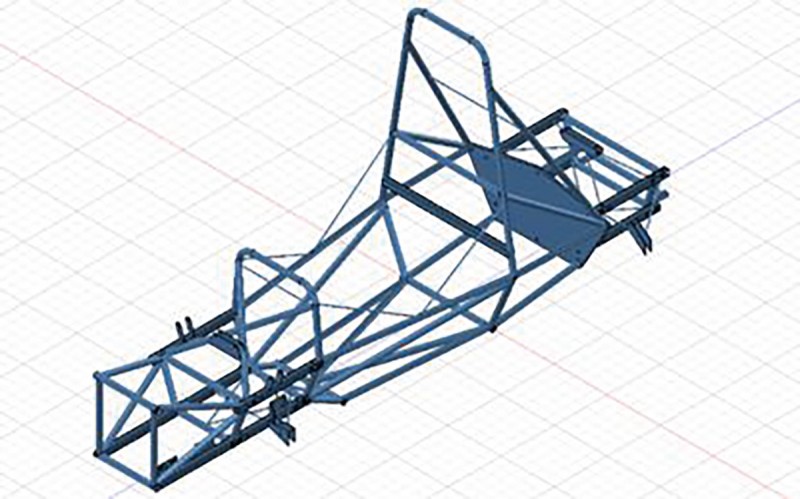

この車体は2008年度の本学の学生フォーミュラのものである。3次元CADであるFusion360を使用し、車体のCADモデルを作成した。CADモデルをFig.2に示す。

この車体は2008年度の本学の学生フォーミュラのものである。3次元CADであるFusion360を使用し、車体のCADモデルを作成した。CADモデルをFig.2に示す。

■ 変位計測・シミュレーション方法

実際に行った変位計測の方法について記す。車体の底部を地面と平行な定盤に固定し、フロント・リヤそれぞれ左側のアップライトにおもりを載せ、荷重をかけた時の車体の変位を計測する。アームとおもりが干渉してしまうため、80kg(800Nとする)の積載が限界であった。

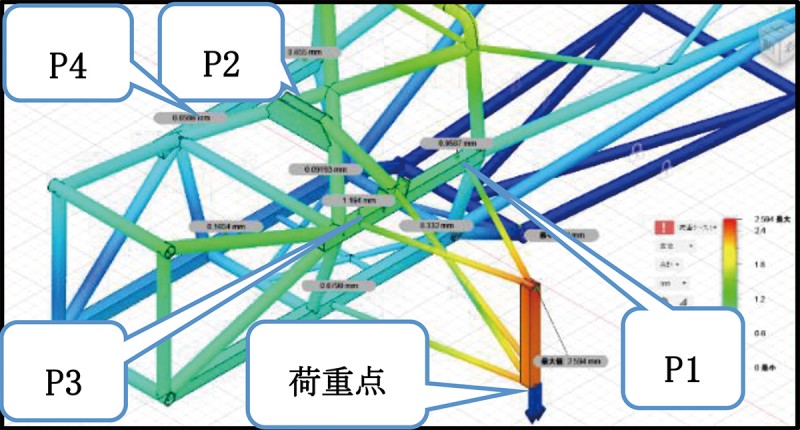

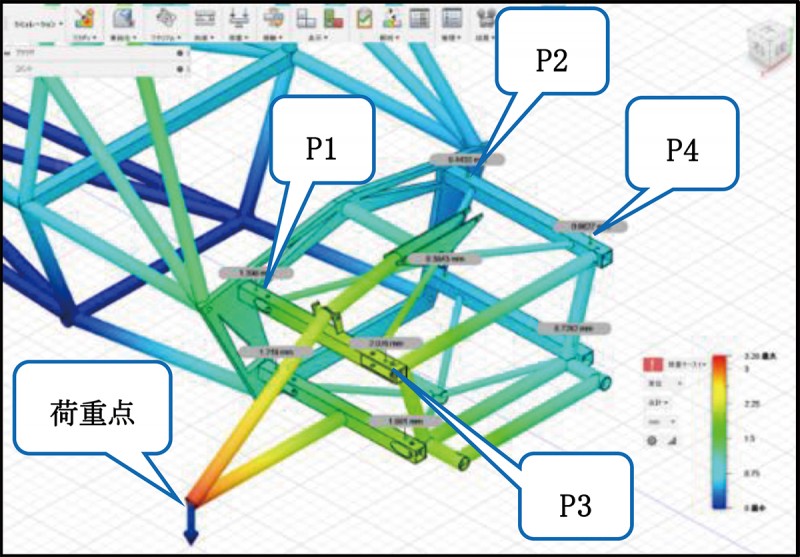

FEM解析でも、車体の底部を固定し、フロント・リヤそれぞれ左側のアップライトの先端下部に800Nの荷重を重力方向にかけ、その時の車体の変位を計測する。計測点はFig.3とFig.6のとおりで、実際の変位計測も同様である。

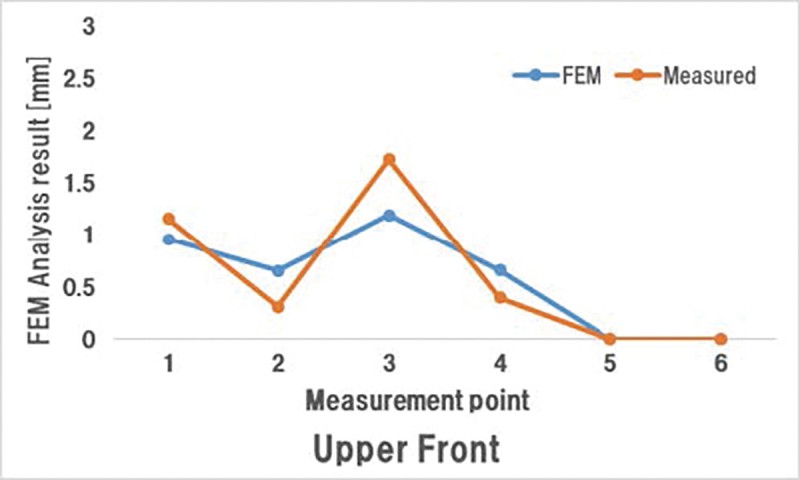

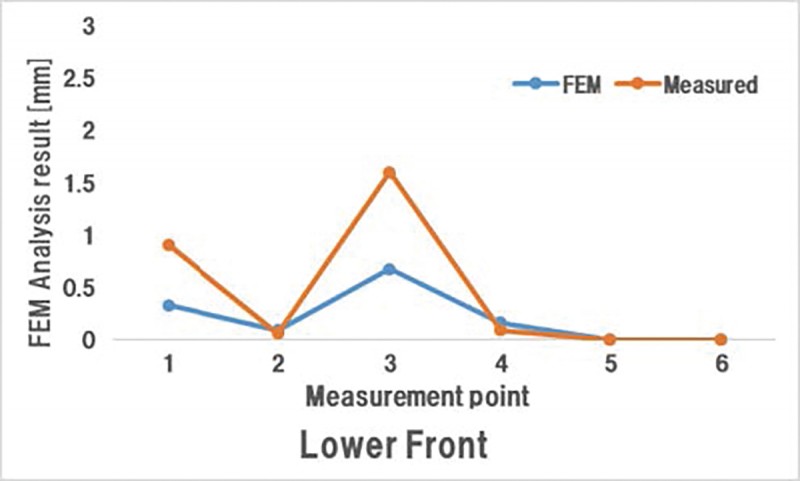

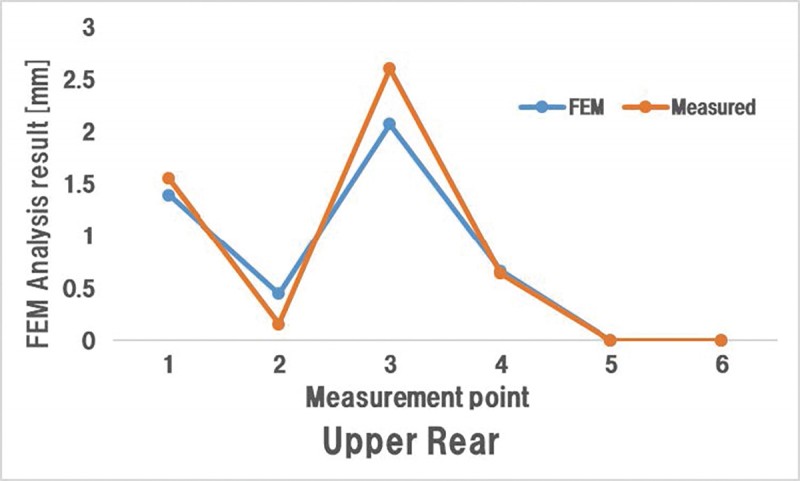

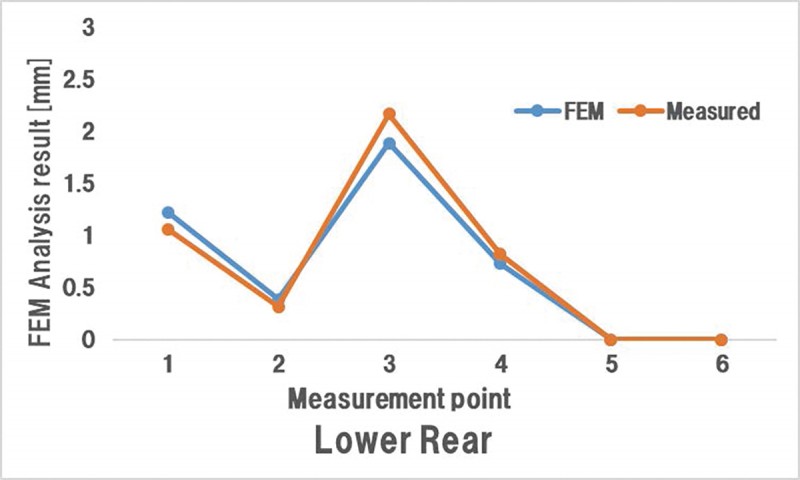

Fig.4,5,7,8は、実際の変位計測とFEM解析でのそれぞれの計測点の値を比較したグラフである。

800Nの荷重をかけた時のFEM解析結果と実際の変位計測値を比較すると、フロント側の変位よりリヤ側の変位の方が大きいことがわかり、特にリヤ側はFEM解析結果と実際の変位計測値がかなり近似している。

FEM解析結果より実際の変位計測値の大きいが、フロント・リヤともに荷重点に近く、固定点から遠い計測点の変位が大きいなど似た傾向を示した。

FEM解析でも、車体の底部を固定し、フロント・リヤそれぞれ左側のアップライトの先端下部に800Nの荷重を重力方向にかけ、その時の車体の変位を計測する。計測点はFig.3とFig.6のとおりで、実際の変位計測も同様である。

Fig.4,5,7,8は、実際の変位計測とFEM解析でのそれぞれの計測点の値を比較したグラフである。

800Nの荷重をかけた時のFEM解析結果と実際の変位計測値を比較すると、フロント側の変位よりリヤ側の変位の方が大きいことがわかり、特にリヤ側はFEM解析結果と実際の変位計測値がかなり近似している。

FEM解析結果より実際の変位計測値の大きいが、フロント・リヤともに荷重点に近く、固定点から遠い計測点の変位が大きいなど似た傾向を示した。

■ 考察

FEM解析結果と実際の変位計測値の傾向が似ているため、CADモデルの再現度は高いと考えられ、FEM解析によるシミュレーション結果から、車体の軽量化の参考にできると考えられる。変位の値で差が出たのは、ダイヤルゲージの設置方法の限界から起因するものと考えられる。

■ まとめ

本研究によって以下の知見を得ることができた。実際の変位計測で使用した車体は、フロント・リヤそれぞれの左側のアップライトに800Nの荷重をかけても、応力集中せず、変位が小さかったため、まだ軽量化やメインメンバー以外のパイプを細くできると考えられる。FEM解析によるシミュレーション結果は、実際の変位計測値と傾向が似ているため、車体の軽量化の参考にすることができると考えられる。また解析において、CADモデルや条件、素材や形状を再現できれば、さらに参考にする度合いを高められる。

-

指導教員からのコメント

モータースポーツ工学研究室准教授 岡崎 昭仁

指導教員からのコメント

モータースポーツ工学研究室准教授 岡崎 昭仁

- 『学生フォーミュラをやりたい』、そう希望する学生さんは多いようです。一方で、あまりの大変さに投げ出すか、中途半端なまま学生生活を終えてしまう様子も散見されるようです。湯川さんは、一人静かに相談に来て、『レーシングカーって軽量ですよね、何かそんな研究がしたいんです』と話してくれました。大型トラックの車体実験の話をしているうちに、学生フォーミュラ車両の車体を評価してみようということになり、その日のうちに分解完了、翌日には捩じり評価をしてみました。「本当に捩じれる」事を一緒に確認して、卒業研究のテーマと方向性を決めました。生きた教材を使って教育ができたと実感しました。現場、現物、現実を忘れずに頑張ってください。

-

卒業研究学生からの一言

湯川 虎風

卒業研究学生からの一言

湯川 虎風

- 剛性や捻れという言葉、そして概念を専門科目の中で学びました。数式で計算し、その値が出ますが、実際に自動車の車体が捻れ、変位することを、卒業研究を通して初めて実感しました。また、元トラックメーカーのエンジニアであった指導教員は、「大型トラックは極悪路を走行すると車体が生き物のように捻れる」と教えてくれました。研究室で過ごすと企業出身の先生方が実体験を話してくれる点が良いと満足しています。卒業後はエンジニアリング会社で自動車関係の試験業務に従事する予定ですので、卒業研究で培ったことがきっと役に立ちます。最後の学びである海外自動車研修を集大成として楽しんできます。

- 創造工学部自動車システム開発工学科(大学サイト )

- 教員紹介ページ(大学サイト )

- 研究室ナビ(大学サイト)