卒業研究のご紹介

2021年版

機械・自動車・ロボット系所属学生

ウツボカズラの微細構造を模倣した金属板加工における撥水性の評価

佐々木 侑希秋田県

工学部機械工学科機械工学コース2021年3月卒業

秋田県立秋田西高等学校出身

研究の目的

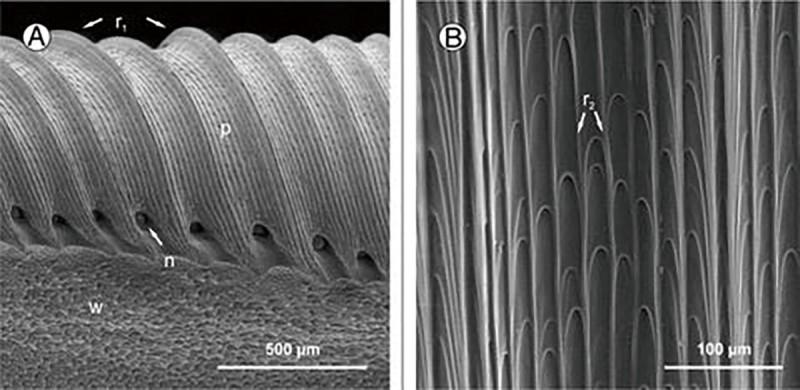

本研究の目的は、ウツボカズラの撥油機能の模倣性の獲得です。食虫植物であるウツボカズラの食虫器官には、虫の足の油分を弾いて食虫器官に落とす機能があり、この機能に重要なのが親水性と疎水性両方を持つ溝構造です。親水性を持つのが100μm〜120μmほどの溝、疎水性を持つのが20μm〜25μmほどの溝で、2重構造になっています(図1)。これらの溝構造によってウツボカズラは食虫器官の表面上に水膜を形成し、油を弾く性質を持っています。そこで本研究では溝構造のモデル化、金属板加工を行い、親水性、疎水性を再現できたか実験を行います。

この研究から、現在使用されている撥油技術である特殊な塗料やフィルムなどの化学的分野から材料加工の分野に転換を行い、材料の表面構造のみで撥油性の獲得をすることで、メンテナンスなどの手間の削減が期待できます。

この研究から、現在使用されている撥油技術である特殊な塗料やフィルムなどの化学的分野から材料加工の分野に転換を行い、材料の表面構造のみで撥油性の獲得をすることで、メンテナンスなどの手間の削減が期待できます。

(引用画像)The insect-trapping rim of Nepenthes pitchers: surface structure and function www.tandfonline.com/doi/full/10.4161/psb.4.11.9664

研究内容や成果等

■ 研究方法

研究方法は、まずウツボカズラの構造を模倣した3Dモデルを作製しフライス盤で送り速度、回転数で、日進工具の半径0.1mmのエンドミルと、同じく直径0.1mmのエンドミルを使用し切削加工を行う。その後、接触角計KYOWA DM-501を使用し、精製水5μLで接触角の測定や油を用いた実験、評価を行った。比較対象として加工前の材料、100μmと20μmの両方がある溝(高さ0.01mm)、20μmの溝(高さ0.01mm)、100μm(高さ0.1mm)の溝を作製した。使用する材料は水に関連する構造であることや加工の容易さからアルミ合金A5052を使用した。油の付着具合の検討では水に入れて水膜を形成し油滴を付着させることで評価した。また、溝加工した試料片は粗さ測定器SURFCOM 130Aにて断面形状測定を行った。

■ 実験結果

(1)接触角の測定値

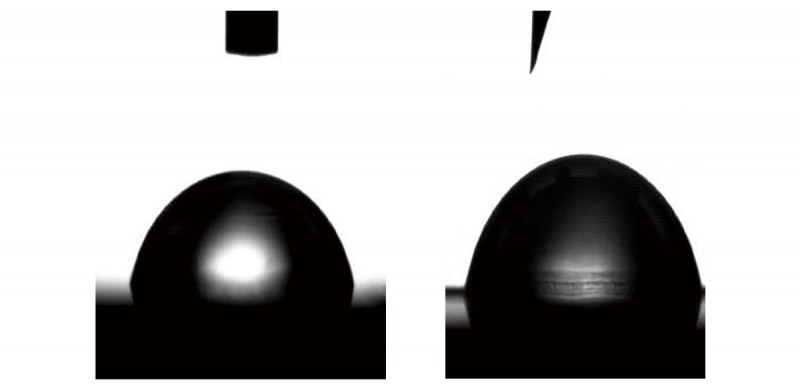

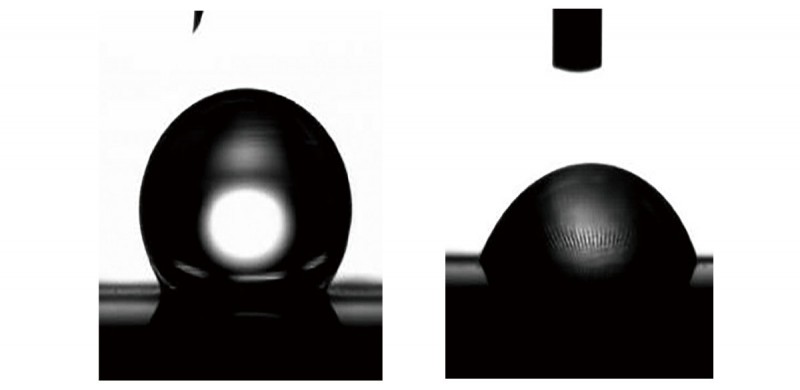

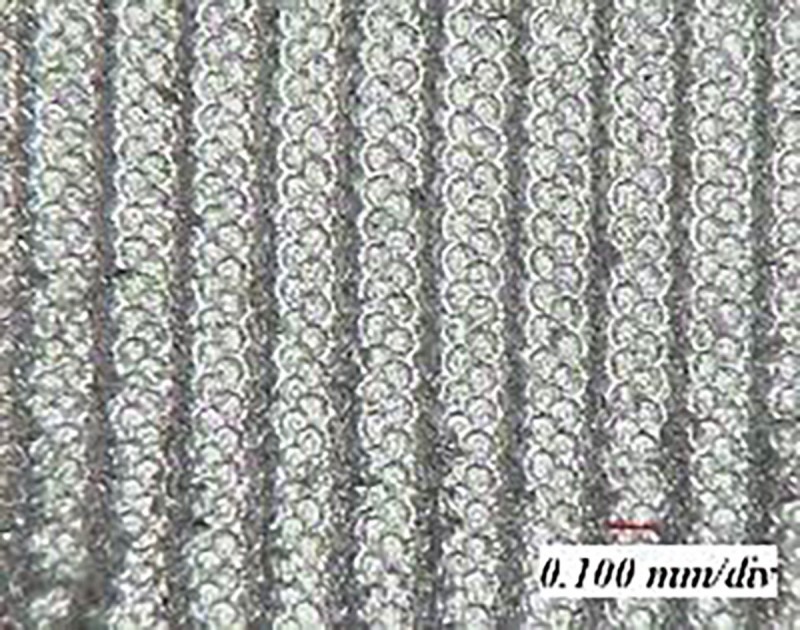

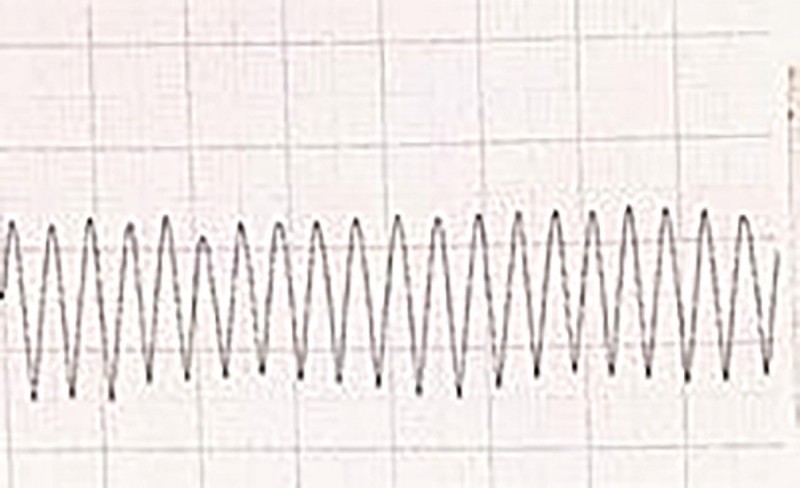

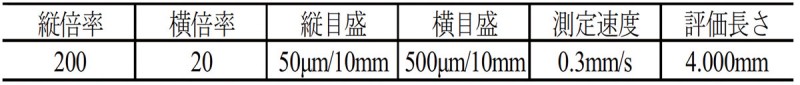

接触角の測定結果は加工前が約77°、100μmと20μmの複合が約78°、100μmの高さ0.1mmの試験片が約131°、20μmが約65°であった。接触角が90°以上だと撥水性があると評価できることから、高さが0.1mmで切削した100μmの高さ0.1mmが撥水性、その他の高さが0.01mmで切削したものは親水性に近い値といえる。それぞれの測定した際の画像を図2〜5に示す。また、溝加工の例として100μmの顕微鏡写真、断面形状測定結果をそれぞれ図6、図7に、測定条件を表1に示す。

接触角の測定結果は加工前が約77°、100μmと20μmの複合が約78°、100μmの高さ0.1mmの試験片が約131°、20μmが約65°であった。接触角が90°以上だと撥水性があると評価できることから、高さが0.1mmで切削した100μmの高さ0.1mmが撥水性、その他の高さが0.01mmで切削したものは親水性に近い値といえる。それぞれの測定した際の画像を図2〜5に示す。また、溝加工の例として100μmの顕微鏡写真、断面形状測定結果をそれぞれ図6、図7に、測定条件を表1に示す。

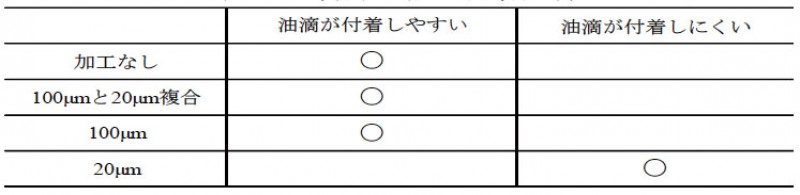

(2)水膜形成時の油の付着具合

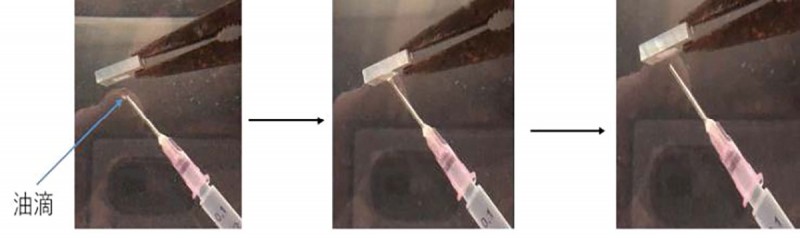

油滴の付着具合の違いを表2に示す。例として100μmの実験の様子を図8に示す。図は左から順に試験片と油が接触前、接触中、接触後である。図の100μmでは、油滴が試料片に付着した。

油滴の付着具合の違いを表2に示す。例として100μmの実験の様子を図8に示す。図は左から順に試験片と油が接触前、接触中、接触後である。図の100μmでは、油滴が試料片に付着した。

■ 結論

実験結果より以下の結論を得た。

(1)撥水性は溝の幅100μm、高さ0.1mmで再現することができた。

(2)水膜の形成は20μmの幅で形成することができ、撥油性を再現することができた。

-

指導教員からのコメント

精密加工研究室准教授 今井 健一郎

指導教員からのコメント

精密加工研究室准教授 今井 健一郎

- 佐々木君が自ら提案してきたテーマです。親水性と疎水性という、相反する機能を併せ持つ微細な溝構造に興味が湧いたようです。大小2種類の微細な溝をどのように加工して再現するか、ここが考え所でした。コロナ禍の影響で実験時間が限られた中、相反する機能を同時に実現することはできませんでした。しかしながら、大小それぞれの溝について、工具や加工条件の選択に始まり、加工実験、親水性・疎水性の評価等、主体的な取り組みが功を奏し、それぞれの機能については成果を挙げることができました。自然界に存在する機能を、精密加工技術で再現する。このようなテーマに学生が興味を持ってくれたことは、指導教員として嬉しいことです。そして、学生にとっても大切なことだと思います。

-

卒業研究学生からの一言

佐々木 侑希

卒業研究学生からの一言

佐々木 侑希

- 授業や研究活動を通し、課題を解決するには何をすべきなのか考える力、実行する力が身につきました。特に機械設計や卒業研究では、予期せぬことが起こり止まってしまうことが多々あります。そのような時に、まずは現状の要点をまとめ、友人や先生に相談をすることで原因の究明や課題解決の糸口を見つけることができました。企業に就職してからも想定外のことに対応し、解決する力は重要になると思うので、大学での経験を活かしていけると感じています。

- 工学部機械工学科(大学サイト )

- 教員紹介ページ(大学サイト )

- 研究室ナビ(大学サイト)